「Pa10パンチプレス」でタレパンの課題を解決!材料ロスが減る訳とは?

「Pα10パンチプレス」は「タレットパンチプレス(タレパン)」や「NCパンチプレス(セットプレス)」の課題を補うパンチプレスです。 NCパンチプレスは「金型の交換が手間」という課題。タレパン・レーザ加工機は「細長い材料への加工がしにくい」「材料のロスが多く発生してしまう」という課題があります。 これらの課題を解決できるのが「Pα10パンチプレス」です。 本記事では、なぜそれらの課題を解決できるのか? 「Pα10パンチプレス」の特長や、具体的な課題解決方法・事例を紹介します。

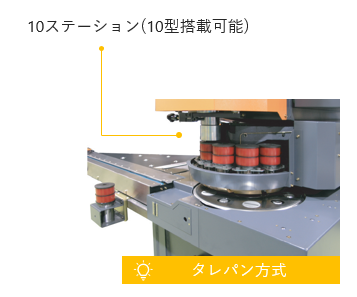

「Pα10パンチプレス」の特徴は、金型交換はタレパンと同じく自動で交換し、材料の移動は、手持ちによるNCパンチプレス方式を採用しているところです。

金属加工業界では、タレパン・レーザ加工機のように材料をクランプして自動で動くマシンが多く存在します。

一方で「Pα10パンチプレス」は材料を手に持ち、NCストッパーに材料を押し当てて加工を行うマシンです。

人によっては「手持ちで行うメリットはあるのか?」と疑問に思う方もいらっしゃるのではないでしょうか。

実際には、材料を“クランプ”から“手持ち”にすることで生まれるメリットがいくつかあります。

「Pα10パンチプレス」を導入したお客さまからは「ムダを削減できた」「タレパンには向かない加工ができるようになった」という声が寄せられています。

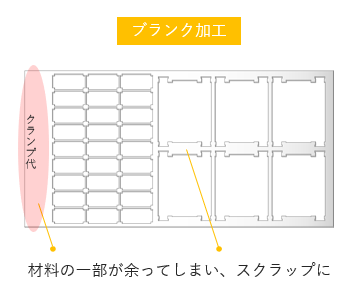

実際によくあるケースは、タレパン・レーザ加工機でブランク加工(1枚の鋼板から複数の部品をまとめて取り出すこと)を行う場合、定尺の材料に対して材料の一部が余ってしまうことが多くあります。

端材となった材料の管理は難しく、スクラップになってしまうケースが少なくありません。

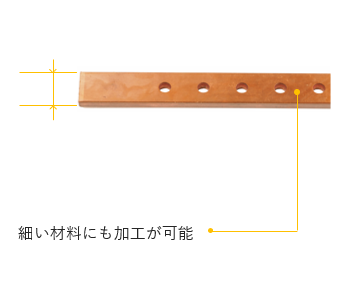

また「Pα10パンチプレス」はクランプの必要がありません。

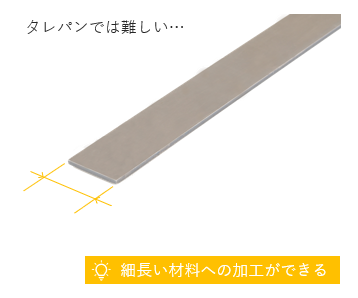

タレパン・レーザ加工機では難しい細長い材料への加工ができるため、端材の再利用が可能です。

いつもならスクラップとなっていた材料を再利用できることで、材料ロスを減らします。

「細長い材料への加工ができる」といった理由から、材料単価の高い銅を扱っているお客さまへの導入が年々増え続けています。

「Pα10パンチプレス」のNCストッパーの可動範囲は(X軸)1,000 1,350 1,600 2,000 3,000 4,000mmと豊富であるため、業務内容にマッチした機械を導入でき、さまざまな業種で活躍します。

「Pα10パンチプレス」は、建築金物やサッシ、ブスバー(バスバー)などを製造する企業におすすめです。

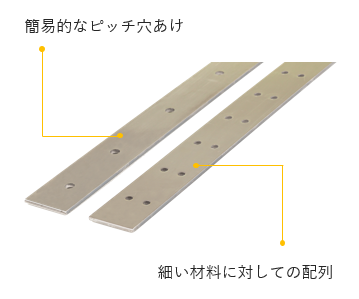

建築金物やサッシ業界では、長尺の材料に対して、穴あけをする数が少ない傾向にあります。

具体的には2,000mm~3,000mmの材料に対して、穴あけのピッチが100mm~200mm程度の加工が多く、製品によっては、両端2カ所のみにしか穴あけをしないケースもあります。

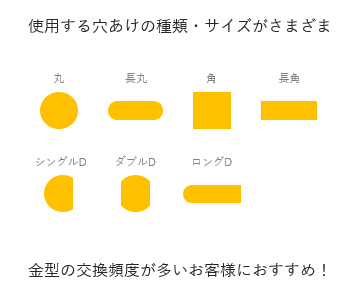

「穴あけの“種類”(サイズの違いや形状の違い)」が多いことで、金型交換の頻度が増え、生産効率に課題を感じている現場は少なくありません。

「Pα10パンチプレス」は10ステーションに金型をセットできるため、金型交換の頻度を減らします。

現場にとって、金型交換をしないまま、1つの製品を完成できるのは、作業負担を大きく軽減できます。

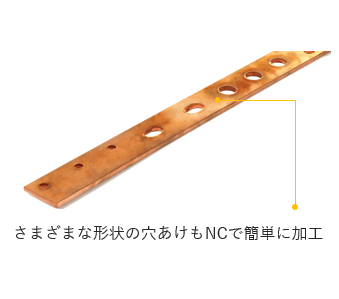

「Pα10パンチプレス」は、銅板加工をしている現場にもおすすめです。

銅バーといった材料の穴あけはボール盤などで行うのが主流です。

しかしドリルで削りながら穴をあける仕組みのため、加工に時間がかかります。

また、穴あけ位置を決める段取りが発生するため、加工時間とともに段取り時間を課題とする現場は少なくありません。

単発または3連ホルダーのNCパンチプレスで加工をしているお客さまもいらっしゃいます。

位置決めは手作業ではなく、NCで行えるため、より効率的な加工が可能です。

しかし、さまざまなサイズ、形状の加工が必要な場合、金型交換の手間が発生します。

弊社でも単発のNCパンチプレスを販売していますが、銅加工をしている現場に導入するのは、10ステーションに金型をセットできる「Pα10パンチプレス」がほとんどです。

現在の設備から、金型交換の手間を減らすことで、作業効率を大きく改善できると判断するお客さまが多くいらっしゃいます。

また「Pα10パンチプレス」は板厚10mmの銅板への加工が可能です。

タレパンでは難しい最大板厚15mmの材料にも対応できる特注機のご相談も増えております。

銅加工のお悩みがございましたらぜひ、富士機工へご相談ください。

ここからは「Pα10パンチプレス」がどのような理由で導入されるケースが多いのか、タレパン・レーザ加工機と比較しながら詳しくご紹介します。

タレパン・レーザ加工機は、1枚の定尺材から複数の部品を作り出すため、ブランク加工による生産が一般的です。

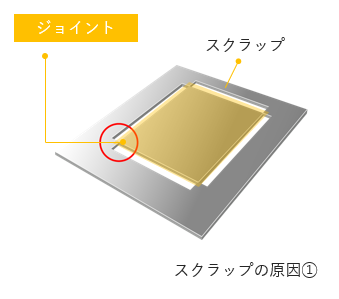

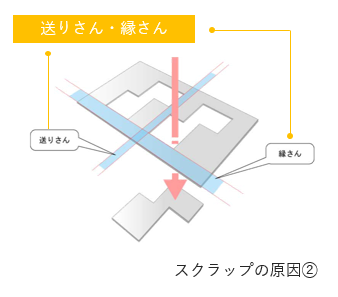

ブランク加工は部品がバラバラにならないよう、ジョイント(繋ぎ目)を残しておく必要があり、送りさん、縁さんとともに、スクラップの原因になります。

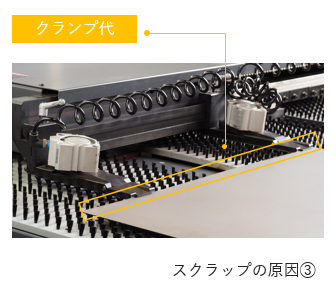

また、加工機に製品をクランプ(固定)するため、その周辺部分は加工ができなくなります(クランプ代)。

タレパンはクランプ代が60mm~120mm必要な機械もあり、それらはすべてスクラップになります。

クランプ代が120mmの場合、4×8の材料を20枚分加工すると、クランプ代の部分だけで定尺1枚分のスクラップが発生する計算です。

タレパン・レーザ加工機は量産や、無人運転を可能にしますが、同時に材料ロスが発生しやすいデメリットもあります。

「Pα10パンチプレス」はクランプをせずに、切板(製品のサイズに合わせて寸切りした材料)への加工を簡単に行えます。

ジョイント、送りさん、縁さん、クランプ代が必要なくなり、タレパン・レーザ加工機で発生していたスクラップの軽減につながります。

実際に導入したお客さまのスクラップに関する声をいくつかご紹介します。

■「ネスティングしても余ってしまう端材を最終的には処分していたが『Pα10パンチプレス』を導入したことで端材の再利用が可能になった。その分材料費を浮かすことができた」

■「タレパン・レーザ加工機では、クランプ部分・送りさん縁さん部分がスクラップとなっていたが『Pα10パンチプレス』に切り替えたことで、それらのスクラップが出なくなった」

■「銅の材料は高価なためスクラップを抑えるのが大前提。生産効率を考えるとタレパンでの加工が理想的だが、スクラップの問題で導入が難しい。『Pα10パンチプレス』は生産効率・スクラップの課題をどちらもクリアできたため導入を決めました」

量産の場合は、タレパン・レーザ加工機で対応するのが最も適切です。

しかし「ネスティングしても材料が大きく余ってしまう」「スクラップを減らしたい」という場合は、材料ロスの削減が見込める「Pα10パンチプレス」での加工がおすすめです。

タレパン・レーザ加工機は、プログラムミスによる加工忘れが発生すると、追加工に手間と時間がかかってしまいます。

プログラムを作成し直し、加工済みの材料をクランプして機械を動かす。あるいは別の機械での追加工が必要になるケースがあります。

これらの作業は、たった1カ所の加工忘れであっても、大幅な時間ロス・製造ロスが生じてしまいます。

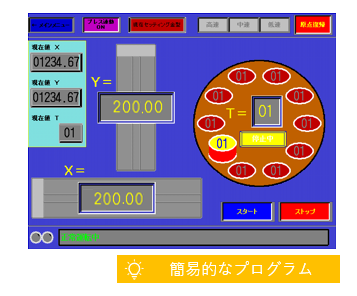

「Pα10パンチプレス」はそんな追加工を簡易的に行えます。

例えば、加工した材料へ「x=200、y=200の位置にφ4を追加工したい」というケースが発生したとします。

作業者は画面上にX・Yそれぞれ数字を入力し、対象の金型が登録されているターレットを選択。

スタートボタンを押し、材料をストッパーに当て、フットスイッチを押すだけで追加工が完了します。

1分もかけずに追加工を完了することができます。

手間と時間をかけずに、追加工や突発的な仕事にもすぐに対応できます。

導入したお客さまからは「ちょっとした加工をすぐに行えて、使い勝手が良い」という声が寄せられています。

また、この簡易的な段取りにより、小ロットのお仕事にも効率よく対応することが可能になります。

多品種少量のお仕事が多いお客さまにおすすめです。

ここまで「材料ロスの削減」「簡易的な段取り操作」の観点から「Pα10パンチプレス」とタレパン・レーザ加工機を比較してきました。

ここでは、タレパン・レーザ加工機をすでに設備している企業にも「Pα10パンチプレス」の導入がおすすめである理由を解説します。

現在、タレパン・レーザ加工機を使用している企業の中には

■「材料ロス」の課題

■「非効率な単発・小ロット製品の製造」の課題

■「対応できない細長い材料への加工」の課題

といった課題を抱えている企業は少なくありません。

これらの課題を解決するために、仕事内容に応じて「Pα10パンチプレス」の使い分けをおすすめします。

タレパン・レーザ加工機と「Pα10パンチプレス」を使い分けることでこのような効果が期待できます。

■「材料ロス」の課題

タレパン・レーザ加工機で発生した端材を「Pα10パンチプレス」で加工。

本来スクラップとなっていた材料を再利用することで、材料ロスの削減を実現します。

■「非効率な単発・小ロット製品の製造」の課題

量産は通常通りタレパン・レーザ加工機で行い、段取りに対して利益率の割合が合わない小ロットのお仕事は「Pα10パンチプレス」で加工。

費用・段取り時間を抑えながら、突発的なお仕事をより効率的に行えます。

■「対応できない細長い材料への加工」の課題

タレパン・レーザ加工機ではできない加工を「Pα10パンチプレス」で行うことで、加工できる仕事の幅が増え、より効率的な作業を実現します。

実際にタレパン・レーザ加工機には不向きなフラットバー材の加工を積極的に取り入れたことで、新たに仕事の幅を広げるのに成功したお客さまもいらっしゃいます。

このような課題解決を喜んでいただき「材料ロス・製造ロスの課題が改善して利益を出せた」という理由から、2台目、3台目を導入しているお客さまは複数社いらっしゃいます。

「Pα10パンチプレス」なら、さまざまな材料の加工が容易で、小ロット生産にも柔軟に対応できます。金型交換の手間やスクラップ量の削減ができ、業務効率化やコスト削減にもつながります。「Pα10パンチプレス」を導入することで、現場の対応力が向上し、受注できる仕事の範囲が広がります。「Pα10パンチプレス」に興味をお持ちの方は、ぜひお気軽にご相談ください。

今回、紹介した製品はこちら

お見積り依頼、サンプル加工のご相談、製品カタログのダウンロードはこちらから

042-560-7883

電話受付時間 平日AM 8:30~PM 17:25

次回展示会情報EXHIBITION

2024年11月05日(火)~2024年11月10日(日)

2024年05月16日(木)~2024年05月18日(土)